当前,我国铝产业还面临一场深刻的变革,铝制产品的铸造、熔铸、轧制、挤压、轧管、拉拨、锻压、制粉、深加工及检测技术不断推新,向节能降耗、环保安全、精简连续、高效、高质、高档方向发展,企业的体制和机制也在不断创新,技术进步加速,管理正在向现代化、自动化、信息化、科学化、高效化和国际一体化方向高速发展。

1、提高自动化生产水平,高纯度铝一般采用混合工业生产模式,工序复杂多变,整体的自动化、信息化、自定化水平低;

2、数据集中采集与控制,在工厂生产过程产生大量工艺控制数据,且对安全性要求比较高,需要SCADA实时收集现场制造过程信息,提高现场透明度,提升现场管控能力;

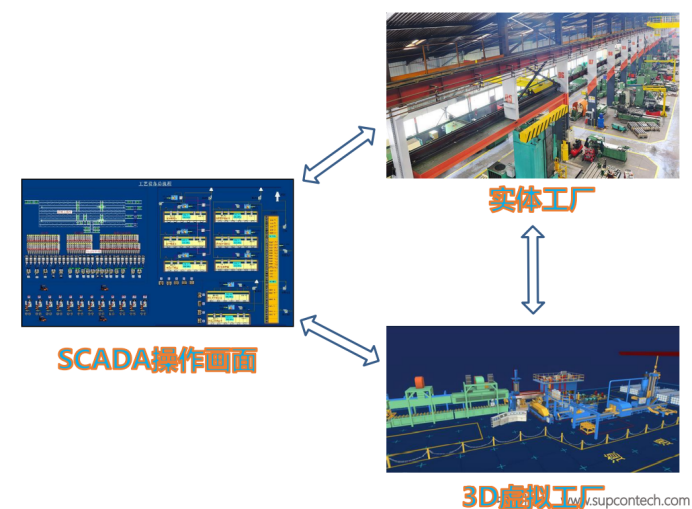

3、丰富美观的人机交互页面,方便操作,建立三维可视化操作系统、虚拟仿真场景化展示工厂制造;

生产管控一体化管控,解决数据孤岛,提高全流程数据管理能力,打通MES、ERP等系统,支持手机端、电脑端展示与操作,为信息化系统提供生产数据支撑。

1、高纯度铝制品数字化工厂业务架构

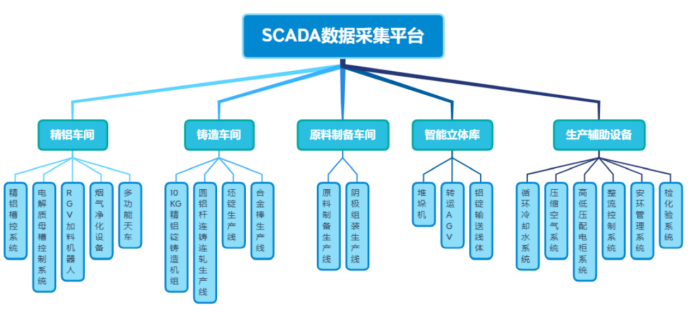

1、工艺车间数据采集,SCADA系统采集原料制备、精铝车间、铸造车间三个车间,涵盖设备、工艺、质量、能源等数据;

2、 打通数据壁垒,将各工序的数据上送到集控中心SCADA数据库进行统一处理;

3、 SCADA系统可对设备、产线运行状态进行实时监测与控制,并且能够收集、记录生产与报警数据,实现集中远程控制;

4、 建设三维仿真模型资产,实现SCADA系与三维仿真系统的集成,实现内操和外操的紧密结合,提升工厂操作、运维的安全性和智能化;

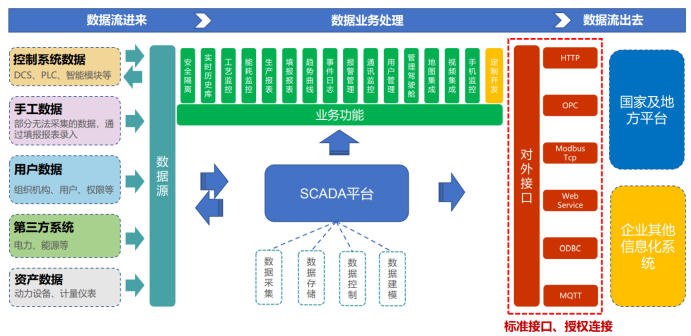

5、SCADA为上层应用提供数据支撑,提供多种标准化数据接口,实现与MES 、IE、ERP、质量管理等系统的互联互通,进而实现生产企业一体化管控的目标;

6、网络诊断功能实现全SCADA系统网络诊断;

7、 数据传输网络支持冗余部署,保证数据传输安全可靠;

8、 操作指令下发,实现对各工序设备远程操作;

9、 电脑端,手机端数据访问;

10、全系统时钟同步;

1、支持多种协议,多类型设备数据采集,实现了对车间工序数据的采集与参数进行下发;

2、优美便捷的人机交互设计,实现SCADA系与三维仿真系统的集成,实现内操和外操的紧密结合,提升工厂操作、运维的安全性和智能化;

3、网络诊断与运行数据统计,时监测各网络节点的状态与运行时间,及时给出预警,排除网络故障,保障工厂的生产的稳定性;

4、实时历史数据库作为数字化转型的核心,是实现企业数字化运营和管理的基础,为生产系统、营销系统、采购系统、财务系统等提供协同数据支撑;实现控制系统互联互通,消除数据孤岛,为企业信息化夯实数据基础。

1 、降低生产成本

通过MES和SCADA系统相结合,进行生产资源的合理分配,可大幅度降低操作劳动强度,现场操作岗位人员可大幅减少,在一些自动化程度高的车间可以实现无人值守。

2 、提升产量

通过强化排产计划、物料平衡、投料防错等措施,可以有效提高员工生产积极性,减少人为操作误差,从而有效的提升了生产效率和生产质量。

3 、安全有保障

SCADA支持大规模数据库,全冗余技术,异构系统无缝接入,可靠的网络部署,确保车间生产的可靠性、安全性与稳定性,解决了设备故障等因素带来的生产不稳定。

4、合法无风险

冶金作为高耗能企业,又对安全性要求比较高,SCADA可以帮助企业达到国家工业信息安全等级保护2.0,满足行业监管部门的相关要求,确保安全合规。